大家是否有试想过,标准起飞重量超过75吨的国产大飞机C919,是如何从地面升起,飞入云霄?又是如何安全降落,避免飞行途中突然解体酿成大祸?这当然离不开稳固坚实的机身与强劲的飞机引擎,更离不开制造出这些零件的数字控制机床(Computer Numerical Control Machine Tools,简称数控机床)。

其中,高端数控机床在飞机生产制作工艺当中扮演重要角色,要知道现代飞机制造可不是传统工艺,绝不能依靠“大国工匠”手持锤仔与凋刻刀“手搓”零件,而是需要由高端精密机器代劳。近年,内地制造业产业结构优化,高端制造业快速发展,智慧制造升级需求日益增长,引发了高端数控机床的庞大需求。那么,中国目前在这方面的发展是什么水平?

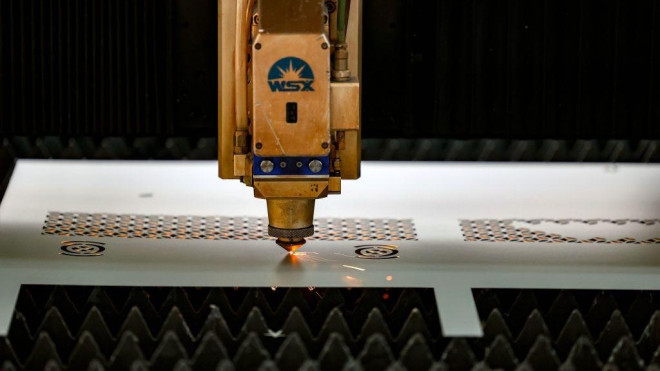

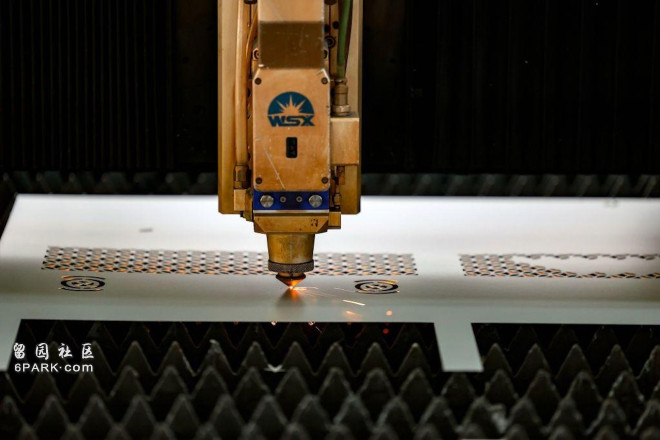

所谓“数控机床”,它们首先通过铣削在一整块原材料上凋刻出所需零件外型,再经过钻孔与铰孔加工出供组装的定位孔等等,这些加工须在保证零件具有超高精细度的情况下,高效生产,还必须确保飞机组装后具有一定强度确保安全。 数控机床不同于普通机床,需要与专门订制的电脑程序配合运作,令数控机床沿预设程式自主运作完成制造任务,是数控机床的“大脑”,所以被冠以“数控”的头衔。

“中国制造2025”在DSE中能拿多少分?

海洋工程装备及高技术船舶▼

★★★★★(5*/5**)

关键进展:

中国整体造船业上已为第一大国,而在高附加价值船舶市场,已达“超日赶韩”的阶段,与领头的韩国造船业技术差距缩小,例如在更大容量27万立方米级LNG船研发领域,中国船企已取得后发优势

单计LNG船,中国船企的订单份额已从2021年的8%跃升至2022年的30%,其他如绿色船舶、大型邮轮、大型集装箱船等交付量逐步上升

主要挑战:

船舶与海洋工程材料技术体系已基本形成,但高附加值船舶和极端工况的关键材料和技术主要掌握在以欧美、日韩为主的发达国家手中,差距较大

先进轨道交通装备 (高铁)▼

★★★★★(5/5**)

关键进展:

中国高铁里程占全球70%,营运里程达45万公里,覆盖97%人口密集城市,是唯一能商业化时速350公里的国家

CR450样车突破400公里,雅万高铁作为全产业链输出样板,标志“中国标准”的输出实力

主要挑战:

部分轴承依赖进口

节能与新能源汽车 (光伏、新能源汽车)▼

★★★★★(5/5**)

关键进展:

全球风电和光伏发电项目平均度电成本分别累计下降超过60%和80%,其中很大一部分归功于中国创新

中国新能源汽车产业已连续10年稳居全球销量第一,而且近年开创“反向合资”模式,从“卖市场”升维到“卖科技”的时代

主要挑战:

产能过剩企业内卷压缩利润空间,121家上市光伏企业中,2024年有39家净利润亏损

欧美高关税、品牌溢价不足及地缘政治壁垒仍考验全球化耐力,中国须打破“低端廉价”刻板印象,并实现从“产品出海”到“生态出海”的升维

航空航天▼

★★★★☆(4/5**)

关键进展:

国产大飞机C919交付,打破欧美在民航客机领域的垄断

100%国产化的天宫空间站建成,载人火箭形成常规发射

民用商业火箭发射次数突破50次,实现“一箭22星”发射

无人机、eVTOL在这一领域对全球产业实现“降维打击”

主要挑战:

大飞机发动机需要进口

可覆用火箭领域落后SpaceX

新一代信息技术 (5G、晶片、AI)▼

★★★★☆(4/5**)

关键进展:

5G建成完整产业链,成为全球领导者

AI相关商业应用广泛,从无人机、机械人、人脸识别等

DeepSeek的横空面世,被称为美国AI产业的“警钟”,更被硅谷称为“AI的斯普特尼克时刻”

主要挑战:

晶片产业未能从根本上解决对国外核心技术的依赖问题,包括先进光刻机在内的关键设备受到出口限制,导致生产高端晶片的能力大受掣肘

高端芯片成短板,加上美国制裁限制,短时间内难以追赶美国

资金投入仍远远落后美国

政府加强讯息控制,不利AI发展

电力装备▼

★★★★☆(4/5**)

关键进展:

成功“出海”把技术输出到多国,在全球多个参与国安装达到156 GW的电力项目,规模是整个澳洲总装置容量15倍

从输出“单一设备”走向出口整个系统生态,也成功从成本优势走向专业优势

主要挑战:

在高端市场部份方面仍需突破欧美技术壁垒,如全球燃气轮机市场主要仍由日本、西方等公司垄断

生物医药及高性能医疗器械▼

★★★☆☆(3/5**)

关键进展:

自主创新方面有进展,且在融合AI技术上展现潜能

部份领头生物医药及高性能医疗器械企业能进入、领先国际市场(迈瑞医疗)

主要挑战:

面临市场准入困难等情况下,生物医药进入国际市场进度缓慢

高性能医疗器械也未能建立受广泛认可的国际品牌

高端数控机床与机器人▼

★★★☆☆(3/5**)

关键进展:

服务型机械人已实现产业化,2023年,中国仅次美国成为全球服务和医疗机械人制造商的第二位

主要挑战:

人形机械人尚未成熟,AI灵巧度与机构成本仍难突破

具身智能或人形机械人目前面临的“卡点”,是来自真实物理世界的数据量不够,不足以训练机械人

新材料▼

★★★☆☆(3/5**)

关键进展:

产业体系全球门类最全,运用在新能源电池、C919大飞机、以及光伏电站之中

预计2024年新材料产业总产值将超过8万亿元人民币,连续14年保持两位数增长

稀土功能材料、先进储能材料、超硬材料等一大批新材料规模居世界前列

主要挑战:

新材料原始创新能力、产业基础能力、成果转化效率和技术竞争力方面有待提升

标准体系不健全、专利受制于人、高端人才匮乏,航空航天等战略领域的新材料还需加大突破力度

农业机械▼

★★★☆☆(3/5**)

关键进展:

中国已经可以生产32大类72小类4000多种农机产品,且没有任何市场完全是被外资企业占领

即使农业设备技术不足,也不至于影响粮食,绝非没有发展

主要挑战:

在传感器等个别项目,中国的农业机械设备仍不够稳定

简单来说,一般以数控机床所控制的“轴”的数量来区分低、中、高端机床。轴指的就是受机床控制的铣刀最多可以在多少个方向上运动,三轴及三轴以下的数控机床被认为中低端数控机床,四轴与五轴数控机床则代表高端数控机床,而高端数控机床具有多轴连动、高效率、高精密度等特点。

编按:三轴数控机床即为铣刀能够在空间中左右运动(即沿X轴运动)、前后运动(即沿Y轴运动)与上下(Z轴)来回移动。而四轴与五轴数控机床,除了铣刀能在XYZ轴移动外,承载金属原料的置物平台,还能分别沿着X轴与Y轴进行360度旋转。总而言之,三轴数控机床通常用来加工单一平面的零件,而四轴、五轴数控机床除了能胜任三轴数控机床的任务外,还能够根据需求加工出零件的柱面与曲面,轴愈多,机床能够胜任的任务就愈复杂,机床就愈先进,开发难度与运行的成本就愈高。

2

025年3月6日,中国上海,图为中国商飞公司C929宽体客机总设计师赵春玲与一个C929的飞机模型合影。(新华社)

目前,数控机床上游主要涉及铸件、钣金件、精密件、功能件、数控系统等零件产业,下游广泛涉及机械工业、模具工业、汽车工业、电力设备、铁路机车和电子资讯科技业等。虽然各行各业的发展都离不开数控机床,但我们却很难在台前寻觅到这位“隐形冠军”的踪迹,但若少了它的参与,这些东西都难以在台前展现身姿,可想而知其重要性。

一切从上世纪50年代谈起

早在1952年,美国就成功开发出世界上第一台数控机床,中国的数控机床发展也不算晚,渖阳第一机床厂成功在1958年做出第一台二轴数控机床,与现今在高端数控机床行业形成垄断的德国、日本处于同一发展时期。而中国第一台五轴数控机床则于1999年由江苏多棱数控机床公司搬上当年举办的中国国际机床展览会(China International Machine Tool Show,CIMT),标志着中国正式入局高端数控机床产业。

自此,高端数控机床历经26年发展,并在全国“遍地开花”。中商情报网2025年中国数控机床产业报告指出,中国数控机床市场规模达592亿美元(约4,605亿港元)。报告还列出数个集生产、销售、研发数控机床为一体的多个“佼佼者”,例如有位于武汉的华中数控、浙江宁波的海天精工、广东的创世纪等。

而全球对数控机床的需求亦随着产业“升级”而大大增加,印度《财富商业洞察》(Fortune Business Insights)报道指出,2024年全球数控机床市场规模为952.9亿美元(约7,412亿港元),亚太地区占据市场的主导地位,占比达55.32%。

尽管中国数控机床开发历史不短,市场规模庞大,但目前距离世界顶尖还有一段路。虽然,在内地政府产业政策以创新发展为导向的带动下,相关产业技术和市场规模大幅提升,已成为全球最大的数控机床生产国和销售国。随着国家以汽车、航空航太、船舶、电力设备、3C产业等为代表的高端制造业对数控工具机性能、精度要求的提高,对数控机床尤其是高端数控机床的市场需求也日益旺盛。

不过,当今全球排名前十的数控机床企业,有4间来自日本、3间来自德国、一间是德日合资,且前三位均由两国包办,中国、美国和墨西哥分别只有1间。日本和德国的优势,在于前者注重数控系统的开发,其相关企业注重上游材料、零件的布局和核心产品的整合开发;而后者则重视数控机床及配件的高品质、精密性、先进性和实用性;公司专注于各类功能部件的研发和生产,产品品质和性能位居世界前列。

德国与日本拥有多间闻名世界的数控机床企业,例如德西门子(Siemens Aktiengesellschaft,SIEMENS)与发那科(Fuji Automatic NUmerical Control,FANUC,又译富士自动化数控),这二间企业与中国渖阳机床的发家过程都较为相似,均是在上世纪50年代入局数控机床产业,并迅速推出首架产品,随后依靠国际订单积累行业经验,并引入外国技术研发新机。

2020年9月14日,中国重庆,图为来自日本发那科的机械臂在汽车装配生产线中装配汽车。(Getty)

西门子与发那科经多年发展,至今形成双寡头的垄断局面,而渖阳机床则在2019年因财困重组,其发展前景在业内难与“德日两巨头”相提并论。

仍未摆脱依赖外国的困境……

从中国制造2025计划来看,北京在高端数控机床方面希望能赶上世界前列。具体而言,就是在数控机床的核心零件上实现国产化。中国为此耗资不菲,美国外交关系协会引述中国欧盟商会2016年报告指,北京通过投资、提供低息贷款、税收减免和其他补贴等扶持中国制造2025计划,预料其金额达到数千亿美元。

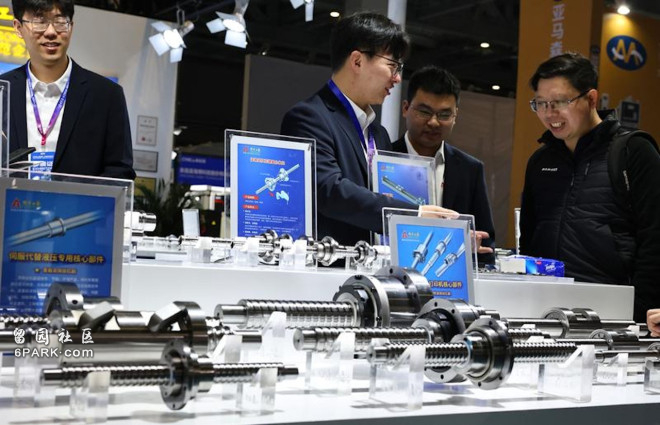

2025年3月3日,中国上海,图为参展商在上海国际机床展中将一个机床核心零部件产品——滚珠丝杠(Ball Screws,滚珠螺杆)带上舞台。(新华社)

可是时至今日,成效如何?截至2024年6月,规模以上工业企业关键工序数控化率(即使用数控机床进行生产的普及率),由2015年的33%来到2025年的69.4%,增长幅度高达96.97%。

另据专注于中国市场的谘询公司Daxue Consulting报道指出,中国数控机床的水平定位精度能达到在1000毫米行程内,最大偏差度0.025毫米,重复定位精度达到在1000毫米行程内,最大偏差度为0.01毫米至0.015毫米。

编按:在数控机床运行过程中,水平定位精度指的是数控机床或运动系统在水平方向(X轴或Y轴)上,实际运动位置与指令目标位置之间的偏差,而重复定位精度是指运动系统在多次重复到达同一目标位置时,每一次实际位置之间的最大偏差。

而在机床研发方面,中国的华中数控就开发出各种类型的五轴机床,帮助汽车企业生产零件,还整合AI技术研发出配套的电脑程式——“华中9型新一代人工智能数控系统”,集成AI晶片与算法。不过在取得骄人成绩下,中国目前尚未能完全摆脱依赖外国产品的处境。中商情报网报道指出,中国数控机床在中低端机型完成国产化,如三轴数控机床,尽管中国也有推出如四轴、五轴的高端数控机床,但国内高端数控机床市场仍由执掌市占率超80%的德日企业主导。

深耕多年仍未获市场青睐?

中国高端数控机床不受青睐也体现在市场表现上,中国欧盟商会指出,在中国2022年高端数控机床市场中,中国数控机床占比略高于30%,未触及达到当年占比70%的目标。

《中国简报》(China Briefing)报道指出,中国在2021年平均出口每台数控机床的价格为每台300美元,而平均进口每台数控机床高达7.67万美元。

那么,为何在中国数控机床产业发展紧随“世界潮流”,并卓有成效的情况下,其产品并未获得市场青睐?

有分析点出中国目前主要面临四个困境,技术封锁、缺乏发展环境、行业人才不足、欠缺技术沉淀与储备。这让中国制造的数控机床“比上不足但比下有馀”,而缺乏发展环境与欠缺技术沉淀与储备,正是高端数控机床陷入“难产”的关键。

2025年3月6日,中国北京,图为全国人大代表杨登辉在广东省机械技师学院数控铣床集训基地中,手持数控机床零件合影。(新华社)

数控机床行业由数个关键产业支撑,它们好似“木桶理论”中由木板组成的桶一般,缺少或存在任意一个短板,都有可能拖慢发展脚步。除了需要电脑程式组成数控机床的“大脑”外,还需要由坚实耐用的材料制成铣刀组成“手”,而机床的更新迭代需要经验积累,这涉及到企业的技术储备。

分析认为,中国数控机床制造商在中国制造2025计划下,恰逢行业龙头所属国家的技术制裁,而在庞大市场需求下,业界不得不选择通过技术引进与收购其他公司以迅速弥补技术差距。

这种环境固然让中国在中低端市场并获得可观利益,但于此同时却面临缺乏自主提升研发技术、培养专业人才动力的处境,加之缺乏技术沉淀,则更易陷入“引进技术就能提升生产工艺”的陷阱,最终行成“路径依赖”。

2024年11月28日,中国山东,图为青岛一个工厂中,工作人员使用数控机床生产一台光纤切割机。(Getty)

总而言之,中国在数控机床产业中,于中低端机床基本上形成“自给自足”,但在高端数控机床方面,距离国际前列还有较长距离,仍须奋起直追。官方近年对数控机床态度也转变,去年4月将目标修改为实现在“关键工序”上达到75%以上的国产化,并将时间延长至2027年。